MIT PROCESSING , Made in Taiwan

力興鍛壓實業股份有限公司-鍛造廠,冷鍛加工廠,台中鍛造廠

施工實錄

研發設計流程

研發設計流程 模具製造設備

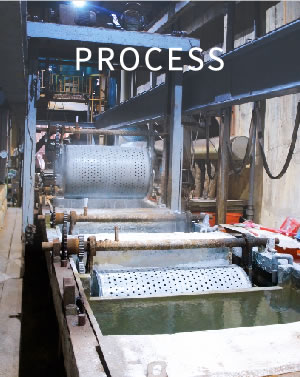

模具製造設備 冷鍛製程

冷鍛製程 溫鍛製程

溫鍛製程 退火及表面處理

退火及表面處理

公司優勢

1.擁有冷間鍛造三十餘年經驗。

2.冷/溫/熱間複合鍛造技術,讓可承接鍛品範圍大大擴大,提高產品競爭力。

3.精密齒型鍛造技術的研究發展,可讓精度達到JIS 5級,齒型完全不需加工。

4.發展3D鍛造技術,除了一般垂直向鍛造成型方式,還有側向成型能力。

5.複雜之產品開發使用鍛造模擬軟體分析,透過量化分析,嘗試得到道次分配最佳解,使設計出來之模具擁有較好之模具壽命及縮短新產品開發之摸索時間。

6.與學界老師交流,舉辦教育訓練讓專業知識持續累積進步。

7.經營團隊第二代回廠接手,不會有技術斷層亦不會有接班斷層,可放心在力興開模,提供最優質的服務。

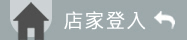

研發設計流程

開發流程符合IATF16949要求,每個客戶都有各自的顧客特殊需求(CSR),在產品開發期間,業務收到客戶圖面並了解客戶需求,先召集品質規劃小組進行產品可行性評估,討論客戶的需求是否可以達成,若可以,產出製造流程圖及初步報價再提供給客人。

客人接受報價後,開發合約簽訂,進入鍛品開發階段,跨功能小組編列行動計劃,陸續產出工廠規劃表、管制特性清單、初期製程失效模式與效應分析(PFMEA) 、初期管制計畫(Control Plan) 、作業標準(SOP)

、檢驗標準(SIP) 、包裝標準(SNP)

、MSA計畫、PPK計畫,帶模具完成進行試作,試作完成對其評價包含全盤尺寸檢驗、材質測試、PPK、GR&R等,根據試作之評價,品質規劃小組視需求決定是否修訂FMEA(RNP再評估) 、管制計畫(量產)

、SOP/SIP/SNP,文件修訂完,品質規劃小組簽署,將相關文件提供給客戶承認,進行量產轉移(移送相關之文件如模治具、文件(SOP、 SIP、

SNP),最終進入量產階段,透過PPAP各階段之作業模式與品質活動,以確保鍛品在設計、小批量試作以及量產等階段之管理活動能有效運作,最終達到有系統性的降低鍛品變異、鍛品持續改進及提高顧客滿意之目標。

- STEP01 了解客戶需求 STEP02 產品可行性評估 STEP03 製造流程圖及初步報價 STEP04 合約簽訂 STEP05 鍛品開發階段 STEP06 模具完成進行試作 STEP07 相關文件提供給客戶承認 STEP08 量產階段

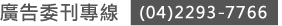

模具製造設備

力興有成立模具組,投資加工具設備,尤其是線切割設備及放電設備在總經理江榮華先生的遠見下,購買瑞士品牌機台,其模具精度高於國日產機台,力興依圖面施工完成模具車製/組立、放電加工、線切割加工、等過程都是一站式作業,進而縮短模具製作及修改時間,縮短鍛品交樣時間及快速反應生產現場需求。

-

品名 單位 CNC車床 4台 線切割機 3台 放電機 2台 傳統車床 10台 傳統銑床 1台 傳統磨床 1台

冷鍛製程

冷間鍛造過程是金屬在一般室溫下成形。 更具體地說,金屬材料在模具中受力擠壓成模穴中所設計的形狀。冷鍛產品比熱鍛產品好且比金屬鑄造或機械加工產品更好。

冷鍛產品的優勢:

1.大量節省金屬材料 – 冷鍛產品通過塑性變形後直接成形,因此冷鍛產品比金屬鑄造或機械加工產品節省更多成本。節省材料在大量生產時是非常重要的,尤其是當鍛造品如果也須要昂貴的材料時。

2.不須要加熱 – 冷鍛產品直接成形不須要熱脹冷縮,因此冷鍛產品具有極良好的表面平滑度和尺寸精度。

3.優越的尺寸精度 – 先進的齒形鍛造技術可以製造符合JIS 3-4級精度的產品,且不須要額外的機械加工。

4.效率高 – 冷鍛產品的生產週期短,可以很快地大量生產鍛品出來。

5.鍛造模具壽命長 – 冷鍛過程中使用的模具壽命長,由於鍛造模具是由非常昂貴的,冷鍛過程節省大量成本。

6.較好的機械性能 – 不像熱鍛,鍛件的內部組織和鍛件外型表面一致,因此有更好的機械性能。

7.減少污染 – 冷鍛產品污染比其他冶金製程污染程度低。

冷鍛製造過程所須的鍛造能量較熱鍛及溫鍛大,因此功能強大的重機械是必需的。在力興,我們的配備了最新的鍛造機器。我們的冷鍛壓力鍛造機產生的壓力範圍從250噸到1200噸都有。

溫鍛製程

溫鍛製程技術是將金屬材料加熱600度~900度之間此時材料的硬化能尚未產生重大改變,隨即放入模穴進行鍛造,在鋼材冶金觀念中,材料經加熱鍛打後再冷卻後,後製程做熱處理時其硬化能特性會下降,主要原因是高溫加熱時內部晶粒結構遭到破壞,所以重量較輕但變形量較大的鍛品,非常適合採用溫鍛製程技術生產。讓溫間鍛造零件在經過塑形後,仍能保有一定程度的硬化能特性。

退火及表面處理

當材料經過鍛造朔性變形之後,材料的內部應力也提高了亦可說材料硬度提高。此時若要在繼續下一個製程,必須先行將材料的內部應力(材料硬度)降低,才可以進行後續製程,若沒有進行退火將材料內部應力(材料硬度)降低,材料可能會龜裂或模具壽命會不佳。

金屬加工領域,退火處理是有效降低應力(硬度)的手法,透過讓材料在一定的溫度變化及時間的遞延管制之下,來降低材料的內部應力(硬度)。

-

品名 單位 噴砂機 2台 自動表面處理線 1條 10噸 球化退火爐 3台 2噸 鋁料專用退火爐 1台 2噸 退火爐 6台

其它相關店家資訊