由於製造商要求同時提高系統的效率和靈活性,機器製造商面臨著日益增長的需求;他們必須徹底重新考慮生產週期。對於 Gefasoft 來說,該解決方案結合了 Beckhoff 的擴展傳輸系統 (XTS) 和 HepcoMotion 的創新 GFX 引導系統。

德國雷根斯堡的自動化系統開發商 Gefasoft 受委託設計安全氣囊擴散器的光學測試機。發生事故時,擴散器決定安全氣囊中的氣流方向。必須對這個關鍵部件進行可靠的檢查和測試,以排除潛在的故障。

翔盛精密-精密機械廠,精密機械零件加工,桃園精密機械廠

店家文章分享

BECKHOFF 的 XTS 和 HEPCOMOTION 的創新 GFX 最大限度地提高了安全氣囊擴散器光學測試機的效率和靈活性

德國雷根斯堡的自動化系統開發商 Gefasoft 受委託設計安全氣囊擴散器的光學測試機。發生事故時,擴散器決定安全氣囊中的氣流方向。必須對這個關鍵部件進行可靠的檢查和測試,以排除潛在的故障。

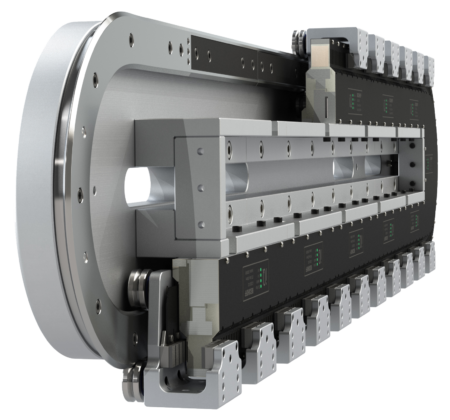

儘管存在 15 個持續時間不同的流程,但客戶的目標是實現低於兩秒的平均週期時間。“如此快速的時機是一個特殊的挑戰,”Gefasoft 營銷主管 Georg Schlaffer 說道。擴散器的光學檢查在各個站點使用多個數碼相機,每次檢查需要不同的時間才能完成。在一個工作站中,擴散器圍繞一台小型數碼相機旋轉,以檢測內部最小的缺陷。這個複雜的過程只需要不到三秒鐘,而其他測試站只需要這個時間的一小部分。“傳統系統會因測試時間的這種變化而不知所措。此外,添加新站或根據客戶指定的其他擴散器尺寸調整系統也不容易,”他解釋道。

基於這些要求,使用典型的旋轉分度台是不可能的;在這種情況下,最慢的檢查過程將決定總週期時間。典型的系統無法滿足額外操作方面所需的靈活性以及使機器輕鬆適應不同擴散器尺寸的能力。

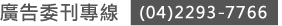

該設計的另一個挑戰性因素是動子的重量相對較高——大約四公斤。為了能夠操縱擴散器進行全方位檢查,移動器必須配備升降和旋轉機構。

Beckhoff 和 HepcoMotion 提供的解決方案能夠滿足這些需求。Beckhoff 的 XTS 線性驅動系統由具有集成電子元件和位置檢測功能的線性和旋轉電機模塊以及可作為伺服軸控制的動子(滑架)組合而成。每個移動器都可以單獨控制,允許動態產品更改,並為生產單元中的不同時間順序提供多種可能性。

“當然,我們也研究了其他驅動器,但大多數都沒有提供我們所需的 XTS 的高靈活性。Beckhoff 向我們推薦了 HepcoMotion,”Gefasoft 項目開發主管 Christian Schärtl 說道。

“這家英國公司專注於直線導軌系統,其先進的 1-Trak 直線導軌系統(可以以幾乎所有可能的二維形式製造)和大容量滑架是 Beckhoff XTS 系統的理想補充。”

“在基於 1-Trak 的 GFX 系統中,我們的賽道設計與 XTS 完美匹配。Beckhoff 和 Hepco 的迴旋曲線元件可提供平滑的過渡,並保證始終如一的快速、精確的運動。”德國 HepcoMotion 銷售經理 Alexander Mend 說道。“由於 Hepco 的線性導軌系統,每個動子上相對較大的重量的處理是沒有問題的。此外,我們專門開發的三軸承移動器在拐角處實現了最小的遊隙,保證了在攝像機前的精確定位。”工程師說道。然而,對於 Gefasoft 來說,至關重要的是,兩個系統的組合將允許在兩個位置安裝最慢的工作站,從而允許該工作步驟的並行功能並實現 1.9 秒的所需平均循環時間。

另一個重要因素是系統的使用壽命長且維護成本低,以保證系統的停機時間最短,該系統以三班制運行。“我們與客戶商定了三個月的維護計劃,以管理 V 型軸承中出現的任何遊隙,”Schärtl 說道。通常,Hepco V 型軸承的重新調整是在滑架安裝到軌道上時進行的。“由於 XTS 系統的訪問受到限制,我們安裝了一條單獨的 300 毫米長的軌道,簡化了重新調整過程並減少了維護車廂所需的時間。”

新型自動光學檢測系統的最終設計包括總長度為 11 米的軌道,其上有 35 個移動器同時行進通過 15 個檢測站。每個動子都用不同的識別碼進行編號。系統啟動後,工具會在 RFID 站進行初始化,識別每個移動者的位置。這樣可以在整個系統上監控動子的位置。當擴散器穿過每個站時,各個檢查攝像機的結果會傳輸到計算機。在這裡對它們進行評估,並在測試過程結束時及時返回結果,每個擴散器都會相應地進行分類。

“建造如此大型的生產單元對我們所有人來說都是一個新領域,”Gefasoft 營銷經理 Schlaffer 說道。該系統已經與我們的最終用戶成功運行了兩年,這表明勇於嘗試新事物是可以得到回報的。

“這對我們來說是一個學習過程,但我們肯定會再次使用 Beckhoff 和 HepcoMotion 來應對類似的挑戰。”

其它相關店家資訊